![]()

Адр: індустріальна зона, Шанхай

Телефон : +86 18221614363

Email : candymachinery@qq.com

whatsapp: +86 18221614363

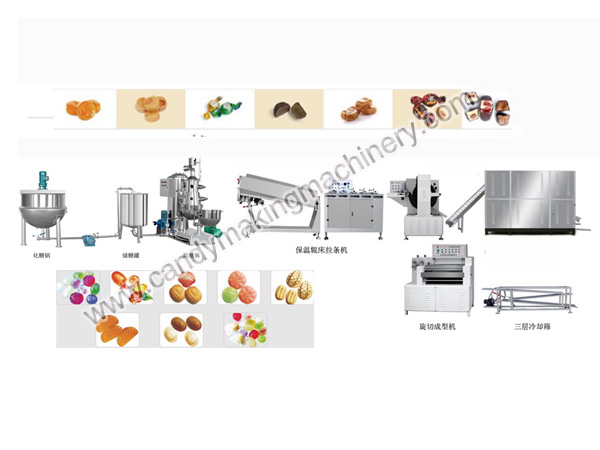

Підвищення ефективності у виготовленні ірису

виробник заводу з виробництва цукерок

Підвищення ефективності виготовлення ірису передбачає впровадження найкращих практик та технологій для збільшення швидкості виробництва, зменшення відходів та покращення якості продукції.

Автоматизація

Включення технологій автоматизації та обладнання, таких як автоматизовані системи змішування, системи контролю температури та конвеєри, може збільшити швидкість виробництва та зменшити ручну працю.

Оптимізація рецептури

Оптимізація рецептури ірису, щоб мінімізувати відходи, скоротити час приготування та покращити смак і текстуру, може підвищити ефективність виробництва.

удосконалення процесу

Впровадження вдосконалення процесу, таких як скорочення часу очікування між етапами виробництва та покращення потоку матеріалів та персоналу, може збільшити швидкість виробництва та зменшити відходи.

Обслуговування

Регулярне технічне обслуговування машин та обладнання для виготовлення ірису може гарантувати, що вони працюють з максимальною продуктивністю та скоротити час простою.

Контроль якості

Впровадження систем контролю якості, таких як оптичні та рентгенівські системи контролю, може допомогти виявити та усунути дефекти та забруднення, покращуючи якість продукції та зменшуючи відходи.

Підвищення ефективності виготовлення ірису може допомогти впорядкувати виробничі процеси, мінімізувати відходи та оптимізувати використання ресурсів. Ось кілька стратегій підвищення ефективності виготовлення ірисок:

1. Стандартизувати процеси: Встановити стандартизовані процедури та інструкції з експлуатації для кожного етапу процесу виготовлення ірису. Чітко визначте послідовність завдань, необхідне обладнання, вимірювання інгредієнтів та перевірки контролю якості. Стандартизація допомагає усунути мінливість і забезпечує стабільні результати.

2. Оптимізуйте робочий процес: Проаналізуйте виробничий процес і визначте будь-які вузькі місця або непотрібні кроки. Шукайте способи оптимізації потоку матеріалів, обладнання та персоналу, щоб скоротити час простою та періоди очікування. Переконайтеся, що планування виробничої зони розраховане на ефективне переміщення та доступ до обладнання та інгредієнтів.

3. Автоматизація та машини: Впровадити автоматизовані машини та обладнання для зменшення ручної праці та підвищення ефективності виробництва. Розгляньте машини для змішування, приготування, охолодження, формування, нарізки та упаковки. Автоматизація може допомогти підвищити узгодженість, швидкість і точність, що призводить до підвищення продуктивності та зниження витрат на робочу силу.

4. Технічне обслуговування обладнання: Запровадити регулярний графік технічного обслуговування всіх машин та обладнання. Профілактичні заходи, такі як очищення, змащення та калібрування, можуть допомогти запобігти поломкам, продовжити термін служби обладнання та оптимізувати продуктивність. Це скорочує час простою і забезпечує безперебійне виробництво.

5. Управління інгредієнтами: Ефективно керуйте інгредієнтами, впроваджуючи належні системи управління запасами. Ведіть точний облік кількості інгредієнтів та термінів придатності, щоб мінімізувати відходи та оптимізувати процеси замовлення. Впроваджуйте своєчасну практику інвентаризації, щоб зменшити вимоги до зберігання та зменшити витрати на зберігання запасів.

6. Розмір партії та планування: оптимізуйте розміри партії та планування виробництва на основі попиту та потужності. Враховуйте такі фактори, як час обробки, обмеження обладнання та вимоги до упаковки. Балансування розмірів партії допомагає максимізувати продуктивність, мінімізувати втрати та уникнути перевиробництва або недостатнього використання ресурсів.

7. Навчання та розвиток навичок: Забезпечити всебічне навчання виробничого персоналу, щоб переконатися, що він кваліфікований у своїх конкретних завданнях та оснащений для ефективної експлуатації машин. Навчання повинно охоплювати протоколи безпеки, експлуатацію обладнання, усунення несправностей, контроль якості та дотримання стандартизованих процесів. Добре навчений персонал може виконувати завдання більш точно і ефективно, скорочуючи помилки і простої.

8. Постійне вдосконалення: Заохочуйте культуру постійного вдосконалення серед виробничої команди. Надайте співробітникам можливість пропонувати та впроваджувати вдосконалення процесів. Регулярно оцінюйте виробничі процеси, збирайте відгуки та аналізуйте дані, щоб визначити області для вдосконалення. Впроваджуйте зміни на основі отриманих даних, наприклад оптимізуйте співвідношення інгредієнтів, регулюйте час приготування або налаштовуйте налаштування машини.

9. Заходи контролю якості: Впроваджуйте надійні заходи контролю якості на різних етапах виробництва. Регулярно пробуйте та тестуйте іриски, щоб переконатися, що вони відповідають стандартам якості. Оперативно виявляйте та вирішуйте будь-які проблеми, щоб уникнути переробки або невдоволення клієнтів, викликаних неякісними продуктами. Включіть зворотний зв'язок від перевірок якості до вдосконалення процесу.

виробник заводу з виробництва цукерок

All rights reserved:ZHI YAN CANDY MACHINERY Co.,Ltd SitemapSitemapManufacturer